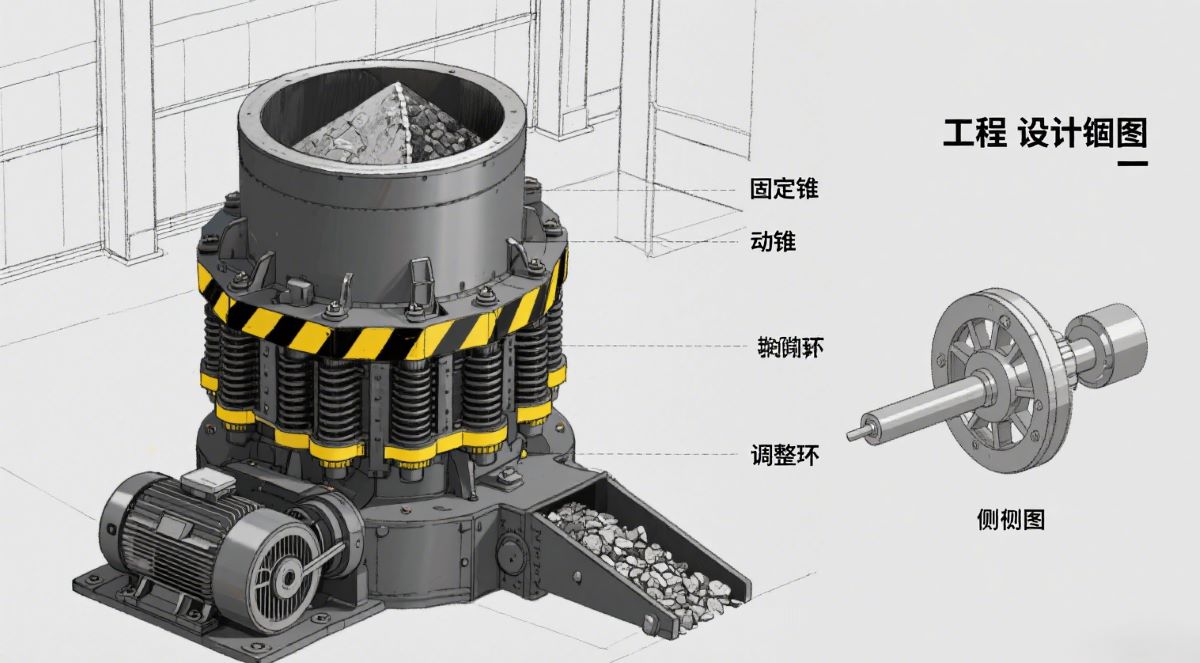

Безпека понад усе, коли люди замінюютьзношувані деталі дробаркиПрацівники використовують належні інструменти та засоби індивідуального захисту. Вони дотримуються інструкцій виробника щодоЗапчастини для конусної дробарки, Щекова дробарка з марганцевої сталі, таБронзові деталіКоманди перевіряютьШахтар щекової дробаркиперед початком роботи. Помилки можуть призвести до нещасних випадків.

Ключові висновки

- Завжди вимикайте та блокуйте дробарку перед заміною зношуваних деталей, щоб запобігти нещасним випадкам та забезпечити безпеку працівників.

- Використовуйте правильні інструменти, засоби індивідуального захисту та дотримуйтесь покрокових процедур зняття та встановлення, щобзахистити як працівників, так і обладнання.

- Підтримуйте чітку комунікацію та регулярне навчання між членами команди для підвищення безпеки, скорочення простоїв таподовжити термін служби деталей дробарки.

Підготовка до безпечної заміни зношуваних деталей дробарки

Вимкнення та ізоляція машини

Перш ніж хтось торкнеться дробарки, потрібно переконатися, що машина повністю вимкнена. Бригади вимикають обладнання та ізолюють його від будь-якого джерела живлення. Цей крок захищає всіх від випадкових запусків. Працівники збирають усі необхідні інструменти та запасні частини. Вони також перевіряють ділянку на наявність будь-яких пошкоджень, які можуть спричинити проблеми пізніше.

Порада:Завжди одягайте належні засоби індивідуального захисту (ЗІЗ) перед початком роботи. Це включає каски, захисні окуляри, рукавички, чоботи зі сталевим носком та світловідбивні жилети. Захист слуху також важливий у галасливих місцях.

Процедури блокування/маркування

Процедури блокування/маркування (LOTO) захищають працівників від непередбачених викидів енергії. Бригади використовують замки та бирки для блокування вимикачів і клапанів. Вони гарантують, що ніхто не зможе помилково ввімкнути дробарку. Кожен працівник встановлює свій власний замок і бирку на джерело живлення. Таким чином, усі знають, хто працює з машиною.

- Кроки LOTO зазвичай включають:

- Вимкніть дробарку.

- Ізолюйте всі джерела енергії.

- Заблокуйте та позначте кожне джерело.

- Перевірте, чи не вдається запустити машину.

Очищення та організація робочого простору

Чисте та організоване робоче місце допомагає запобігти нещасним випадкам. Працівники прибирають сміття, інструменти та залишки матеріалів з приміщення. Вони встановлюють належне освітлення та забезпечують вільні проходи. Бригади використовують належне підйомне обладнання, таке як талі або стропи, для важких робіт.Зношувані деталі дробаркиГарна організація допомагає всім працювати швидше та безпечніше.

Визначення зношених деталей дробарки

Методи візуального огляду

Команди використовують візуальний огляд як перший крок для виявлення проблем ізЗношувані деталі дробаркиВони очищують деталі щітками, повітряними компресорами або струменями води. Це допомагає їм побачити тріщини, відколи або нерівні поверхні. Працівники шукають блискучі плями, канавки або відсутні шматки. Вони вимірюють глибину та розмір зношених ділянок за допомогою штангенциркулів або калібрів. Перевірка прилягання та вирівнювання кожної деталі допомагає виявити проблеми на ранній стадії. Регулярне очищення та огляд полегшують виявлення проблем, перш ніж вони погіршаться.

Порада:Ведення детального журналу технічного обслуговування допомагає командам відстежувати перевірки та заміни. Цей запис спрощує планування та допомагає виявляти закономірності зносу.

Розпізнавання ознак зносу та пошкоджень

Працівники звертають увагу на поширені ознаки того, що зношувані деталі дробарки потребують уваги. Ці ознаки включають витончення металу, глибокі подряпини та поламані краї. Іноді деталі демонструють нерівномірний знос або дивні шуми під час роботи. Бригади перевіряють наявність ослаблених болтів або неправильно вирівняних деталей. Вони також стежать за вібрацією або змінами в продуктивності. Найпоширеніші деталі, що потребують заміни, включають щелепні пластини з марганцевої сталі, вкладиші з хромової сталі та компоненти з легованої сталі.

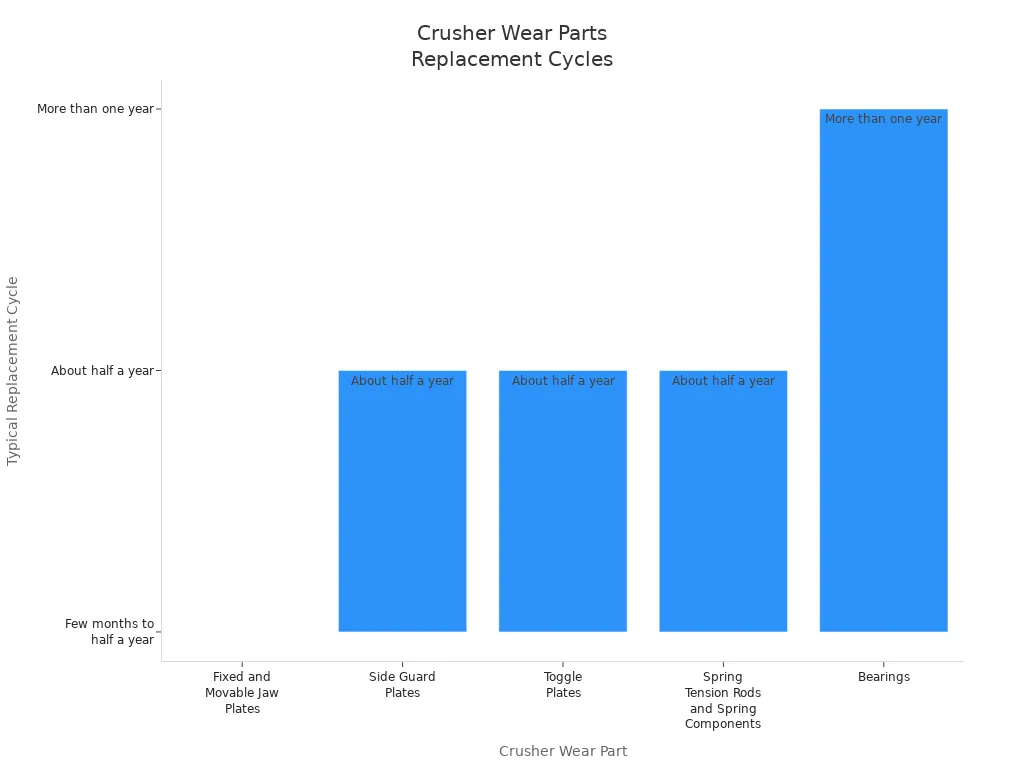

| Зносостійка частина дробарки | Функція / Роль | Характеристики та причини зносу | Типовий цикл заміни |

|---|---|---|---|

| Фіксовані та рухоміЩелепні пластини | Основні робочі компоненти, що несуть величезні ударні навантаження під час дроблення | Серйозний знос, особливо в середній та нижній частинах, через багаторазові удари та тертя | Від кількох місяців до півроку, залежно від використання та твердості матеріалу |

| Бічні захисні пластини | Захистіть корпус дробарки від ударів матеріалу | Знос від ударів матеріалу | Близько півроку, залежить від інтенсивності використання |

| Перемикальні пластини | З'єднують рухомі та нерухомі щелепні пластини; діють як страхувальні деталі для запобігання пошкодженням | Зламається під перевантаженням для захисту дробарки; ковзний контакт з невеликим тертям | Близько півроку |

| Пружинні натяжні стрижні та пружинні компоненти | З'єднайте регульоване сидіння та опорну пластину спинки; забезпечте стійкість та поглинайте вібрацію | Вібрація та удари буфера; знос або пошкодження потребують своєчасної заміни | Близько півроку |

| Підшипники | Витримувати радіальні навантаження під час експлуатації | Зношування під тривалим високим навантаженням; потребує перевірки та заміни | Зазвичай більше одного року |

Визначення термінів заміни

Команди співпрацюють з постачальниками обладнання, щоб зрозуміти закономірності зносу та скласти графіки технічного обслуговування. Вони часто замінюють кожухи та конуси одночасно, щоб забезпечити відповідність деталей та зменшити ризик виходу з ладу. Моніторинг рівня зносу та планування заміни допомагає максимізувати термін служби деталей та мінімізувати час простою. Регулярні перевірки, очищення та профілактичне обслуговування, таке як перевірка змащування та вирівнювання, забезпечують безпечну роботу дробарок. Часті перевірки допомагають командам виявляти проблеми на ранній стадії та уникати дорогого ремонту.

Безпечне видалення та встановлення зношуваних деталей дробарки

Використання правильних інструментів та обладнання

Вибір правильних інструментів суттєво впливає на безпеку та ефективність. Для зняття та встановлення зношуваних деталей дробарки команди використовують гайкові ключі, динамометричні ключі та інструменти для вирівнювання. Вантажопідйомні пристрої, такі як крани або талі, допомагають переміщувати важкі щелепні плити без ризику травмування. На багатьох об'єктах зараз використовуються спеціальні підйомні системи, такі як LockLift™ та Safe-T Lift™. Ці системи відповідають суворим австралійським стандартам і допомагають працівникам уникнути зварювання підйомних вушок, що може бути небезпечним. LockLift™ використовує запатентоване кільце пальника, що робить процес швидшим і безпечнішим. Safe-T Lift™ дозволяє працівникам знімати футеровку, не заходячи в камеру дроблення, що захищає всіх від небезпеки.

Порада:Завжди перевіряйте інструменти та засоби індивідуального захисту перед початком роботи. Захисні каски, захисні окуляри, рукавички, чоботи зі сталевим носком та пилозахисні маски захищають від падаючих уламків та пилу.

Покроковий процес видалення

Чіткий процес демонтажу забезпечує безпеку всіх та запобігає пошкодженню обладнання. Провідні виробники рекомендують такі кроки:

- Вимкніть живлення та застосуйте блокувальні/маркувальні пристрої. Це запобіжить випадковому запуску дробарки.

- Спробуйте запустити машину, щоб переконатися, що вона вимкнена, а всі рухомі частини зупинилися.

- Зніміть захисні кришки або панелі за допомогою відповідних інструментів.

- Послаблюйте болти хрест-навхрест. Це запобігає навантаженню деталей.

- Використовуйте підйомне обладнання, щоб обережно видалити старі вкладиші або щелепні пластини.

- Огляньте зняті деталі на наявність тріщин або пошкоджень. Запишіть усе незвичайне.

- Очистіть монтажні поверхні, щоб видалити іржу, жир або сміття.

Дотримання цих кроків допомагає командам уникнути помилок та зберігаєЗношувані деталі дробаркиу хорошому стані для наступної установки.

Безпечне встановлення нових зношуваних деталей

Правильне встановлення так само важливе, як і безпечне видалення. Бригади вирівнюють нові зношувані деталі дробарки за допомогою інструментів для вирівнювання. Вони затягують болти з рекомендованим виробником крутним моментом. Це запобігає перекосу, який може призвести до нерівномірного зносу або навіть виходу з ладу обладнання. Використання правильних матеріалів та дотримання інструкцій допомагає уникнути перегріву, вібрації та засмічень. Бригади також перевіряють належне змащення та переконуються, що всі датчики та системи керування працюють. Пропуск цих кроків може призвести до збільшення витрат на технічне обслуговування та збільшення часу простою.

Примітка:Неправильно вирівняні або погано встановлені деталі зношуються швидше та можуть пошкодити дробарку. Завжди перевіряйте вирівнювання та затягування болтів.

Координація та комунікація команди

Гарна командна робота забезпечує безпеку та ефективність роботи. Програми оптимізації зупинок показують, що планування, навчання та чітка комунікація допомагають командам завершувати роботу швидше та з меншою кількістю помилок. Кожна людина знає свою роль, і всі дотримуються однакових заходів безпеки. Команди виключають некритичні завдання та зосереджуються на тому, що найважливіше. У деяких шахтах краща координація скоротила час зупинок майже вдвічі. Регулярні перевірки та графіки технічного обслуговування працюють лише тоді, коли всі працюють синхронно. Оператори, працівники з технічного обслуговування та експерти повинні працювати разом, щоб безпечно та вчасно замінювати зношувані деталі дробарки.

Коли всі спілкуються та працюють як команда, ризик нещасних випадків знижується, а дробарка працює краще.

Перевірки зношуваних деталей дробарки після заміни

Тестування та початкова експлуатація

Після встановлення нових зношуваних деталей дробарки, команда повинна розпочати ретельний пробний запуск. Вони тримають дробарку зупиненою та заблокованою, перевіряючи вагу кожної деталі та переконуючись, що підйомне обладнання може її витримати. Робітники використовують спеціальні інструменти для закріплення деталей та перевірки отворів для підйому нащочні пластиниКоли дробарка запускається, вони прислухаються до дивних звуків і стежать за будь-яким трясінням. Вони перевіряють розмір і якість продукту. Якщо щось здається не так, вони зупиняють машину та шукають проблеми. Команди також перевіряють систему змащення, щоб переконатися, що рівень і тиск оливи в нормі. Ця перша перевірка допомагає виявити проблеми, перш ніж вони переростуть у серйозніші.

Остаточна перевірка та коригування

Фінальна перевірка переконується, що все працює належним чином. Робітники оглядають усі критичні деталі, такі як ротори, вкладиші, підшипники та захисні пластини. Вони шукають ознаки пошкоджень або зносу. Команда перевіряє, чи затягнуті болти та кріплення, а також чи добре підходять деталі одна до одної. Вони також звертають увагу на зміни у споживанні енергії або засмічення. Якщо вони виявляють якісь несправності, вони швидко вносять корективи. Регулярні перевірки та наявність запасних частин допомагають підтримувати дробарку в безперебійній роботі.

Порада:Поворотні щелепні матриці використовуйте після 50-200 годин, а потім кожні 400-500 годин, щоб продовжити термін їх служби та підтримувати високу продуктивність.

Документація та ведення обліку

Хороші записи допомагають командам відстежувати стан зношуваних деталей дробарки. Працівники щомісяця фотографують, щоб спостерігати за закономірностями зносу. Вони записують такі деталі, як марка, модель, серійний номер та місцезнаходження дробарки. Вони також фіксують дати перевірок, хто виконував роботу та скільки годин дробарка пропрацювала з моменту останньої перевірки. Команди використовують цифрові інструменти для зберігання цієї інформації та порівняння її з плином часу. Ці записи допомагають виявляти тенденції, планувати майбутнє технічне обслуговування та дотримуватися правил безпеки.

Навчання та технічне обслуговування деталей дробарки, що швидко зношуються

Важливість регулярних тренувань

Регулярне навчання забезпечує безпеку та впевненість кожного під час роботи зі зношуваними деталями Crusher. Надійна програма навчання охоплює багато тем:

- Команди навчаються правильно подавати матеріал у дробарки, щоб уникнути перевантажень.

- Кожен повинен використовувати засоби індивідуального захисту, такі як каски, захисні окуляри та пилозахисні маски.

- Працівники розуміють правила безпеки на об'єкті, такі як не перебувати поза забороненими зонами та дотримуватися знаків.

- Навчання включає щоденні перевірки,перевірки зношуваних деталей, та як використовувати кроки блокування/маркування.

- Оператори можуть використовувати нові інструменти, такі як дистанційне керування та системи автоматичного вимкнення.

- Постійне навчання та сертифікація допомагають працівникам бути в курсі нового обладнання та правил безпеки.

- Добре навчені команди мають менше аварій, а машини працюють довше.

Належне навчання також навчає правильному поводженню з деталями та їх встановленню, що допомагає запобігти пошкодженням та забезпечує безпеку всіх.

Планові процедури технічного обслуговування

Планове технічне обслуговуваннядопомагає зношуваним деталям дробарки служити довше та забезпечує безперебійну роботу дробарки. Команди дотримуються плану, який включає:

- Перевірка характеру зносу та наявність тріщин або ослаблених болтів.

- Змащування підшипників та перевірка вкладишів щотижня або щомісяця.

- Використання спеціальних інструментів для вимірювання зносу та раннього виявлення проблем.

- Регулювання параметрів дробарки та забезпечення рівномірної подачі.

- Правильне встановлення деталей та перевірка вирівнювання.

- Навчання всіх працівників безпечній експлуатації та розпізнаванню зносу.

- Використання якісних запчастин від перевірених постачальників.

- Зберігання запасів запасних частин та їх відстеження за допомогою програмного забезпечення.

Гарний графік технічного обслуговування також включає очищення, перевірку на вібрацію та захист деталей від пилу та вологи.

Постійне вдосконалення та культура безпеки

Постійне вдосконалення означає постійний пошук кращих способів роботи. Команди використовують нові інструменти та безпечніші процедури для швидшої та менш ризикованої заміни деталей. Вони обирають матеріали, що зменшують шум і вібрацію, роблячи роботу безпечнішою. Регулярний моніторинг допомагає командам замінювати зношені деталі, перш ніж вони спричинять проблеми. Міцна культура безпеки приносить реальні переваги:

- Менше аварій та поломок

- Нижчі витрати на обслуговування

- Менше простоїв

- Кращий моральний дух співробітників

Кожен долар, витрачений на профілактичне обслуговування, може заощадити до десяти доларів на ремонті. Безпечне робоче місце допомагає кожному виконувати свою роботу якнайкраще.

Безпека важлива на кожному етапі заміни зношуваних деталей дробарки. Команди готують, перевіряють та дотримуються безпечних процедур. Вони перевіряють деталі після встановлення та постійно опановують нові навички. Суворе дотримання інструкцій виробника допомагає запобігти нещасним випадкам та забезпечити довшу роботу обладнання.

Корисні звички заощаджують гроші та захищають працівників.

- Підготуйтеся перед початком

- Часто перевіряйте деталі

- Використовуйте безпечні кроки зняття та встановлення

- Перевірте все після заміни

- Регулярно тренуйте команди

Найчастіші запитання

Як часто команди повинні перевіряти зношувані деталі дробарки?

Команди щотижня перевіряють деталі, що зношуються. Регулярні огляди допомагають виявити пошкодження на ранній стадії та забезпечити безпечну роботу дробарки.

Які засоби індивідуального захисту потрібні кожній людині?

Працівники носять каски, захисні окуляри, рукавички, чоботи зі сталевим носком та світловідбивні жилети. Захист слуху допомагає в галасливих місцях.

Чи можна повторно використовувати старі зношувані деталі дробарки?

Ні, командам не слід повторно використовувати зношені деталі. Старі деталі легко ламаються та створюють ризики для безпеки. Завжди використовуйте нові, схвалені виробником запасні частини.

Час публікації: 13 серпня 2025 р.