Опис

Щоб виробляти кінцеву продукцію найвищої якості за найнижчою ціною з найвищою ефективністю та надійністю, вам слід вибрати зношувані деталі, оптимізовані для вашої конкретної задачі дроблення. Основні фактори, які слід враховувати, такі:

1. Тип гірських порід або мінералів, що підлягають подрібненню.

2. Розмір частинок матеріалу, вміст вологи та твердість за шкалою Мооса.

3. Матеріал та термін служби повітродувних планок, що використовувалися раніше.

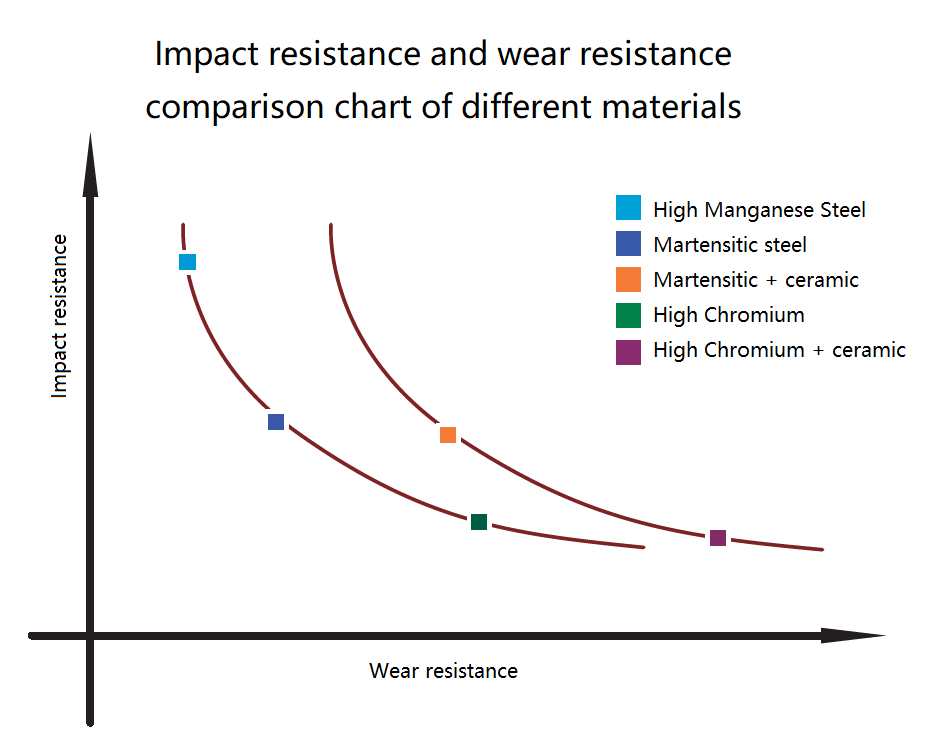

Загалом, зносостійкість (або твердість) настінних металевих зносостійких матеріалів неминуче зменшує їхню ударостійкість (або в'язкість). Спосіб вбудовування кераміки в металеву матрицю може значно підвищити її зносостійкість, не впливаючи на її ударостійкість.

Сталь з високим вмістом марганцю

Високомарганцева сталь — це зносостійкий матеріал з довгою історією, який широко використовується в ударних дробарках. Високомарганцева сталь має видатну ударостійкість. Зносостійкість зазвичай пов'язана з тиском і ударами на її поверхні. При застосуванні сильного удару аустенітна структура на поверхні може загартуватися до HRC50 або вище.

Молотки з високомарганцевої сталі зазвичай рекомендуються лише для первинного дроблення матеріалу з великим розміром частинок та низькою твердістю.

Хімічний склад високомарганцевої сталі

| Матеріал | Хімічний склад | Механічна власність | ||||

| Мн% | Cr% | C% | Si% | Ак/см | HB | |

| Мн14 | 12-14 | 1,7-2,2 | 1,15-1,25 | 0,3-0,6 | > 140 | 180-220 |

| Мн15 | 14-16 | 1,7-2,2 | 1.15-1.30 | 0,3-0,6 | > 140 | 180-220 |

| Мн18 | 16-19 | 1,8-2,5 | 1.15-1.30 | 0,3-0,8 | > 140 | 190-240 |

| Мн22 | 20-22 | 1,8-2,5 | 1.10-1.40 | 0,3-0,8 | > 140 | 190-240 |

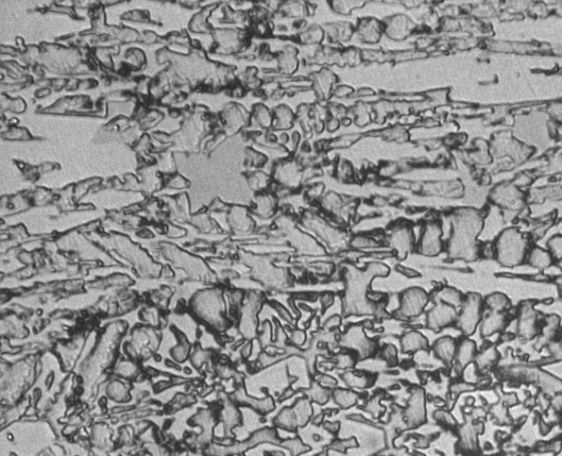

Мікроструктура високомарганцевої сталі

Мартенситна сталь

Мартенситна структура утворюється внаслідок швидкого охолодження повністю насиченої вуглецевої сталі. Атоми вуглецю можуть дифундувати з мартенситу лише в процесі швидкого охолодження після термічної обробки. Мартенситна сталь має вищу твердість, ніж високомарганцева сталь, але її ударна стійкість відповідно знижена. Твердість мартенситної сталі становить від HRC46 до HRC56. Завдяки цим властивостям, мартенситна сталева ударна арматура зазвичай рекомендується для застосувань дроблення, де потрібен відносно низький ударний навантаження, але вища зносостійкість.

Мікроструктура мартенситної сталі

Біле залізо з високим вмістом хрому

У високохромистому білому чавуні вуглець поєднується з хромом у формі карбіду хрому. Високохромистий білий чавун має видатну зносостійкість. Після термічної обробки його твердість може досягати 60-64HRC, але його ударостійкість відповідно знижується. Порівняно з високомарганцевою сталлю та мартенситною сталлю, високохромистий чавун має найвищу зносостійкість, але його ударостійкість також найнижча.

У високохромистому білому чавуні вуглець поєднується з хромом у формі карбіду хрому. Високохромистий білий чавун має видатну зносостійкість. Після термічної обробки його твердість може досягати 60-64HRC, але його ударостійкість відповідно знижується. Порівняно з високомарганцевою сталлю та мартенситною сталлю, високохромистий чавун має найвищу зносостійкість, але його ударостійкість також найнижча.

Хімічний склад високохромистого білого чавуну

| ASTM A532 | Опис | C | Mn | Si | Ni | Cr | Mo | |

| I | A | Ni-Cr-Hc | 2,8-3,6 | 2.0 Макс | 0,8 Макс. | 3,3-5,0 | 1,4-4,0 | 1.0 Макс |

| I | B | Ni-Cr-Lc | 2,4-3,0 | 2.0 Макс | 0,8 Макс. | 3,3-5,0 | 1,4-4,0 | 1.0 Макс |

| I | C | Ni-Cr-GB | 2,5-3,7 | 2.0 Макс | 0,8 Макс. | 4.0 Макс | 1,0-2,5 | 1.0 Макс |

| I | D | Ni-HiCr | 2,5-3,6 | 2.0 Макс | 2.0 Макс | 4,5-7,0 | 7.0-11.0 | 1,5 Макс. |

| II | A | 12Кр | 2.0-3.3 | 2.0 Макс | 1,5 Макс. | 0,40-0,60 | 11.0-14.0 | 3.0 Макс |

| II | B | 15CrMo | 2.0-3.3 | 2.0 Макс | 1,5 Макс. | 0,80-1,20 | 14.0-18.0 | 3.0 Макс |

| II | D | 20CrMo | 2.8-3.3 | 2.0 Макс | 1,0-2,2 | 0,80-1,20 | 18,0-23,0 | 3.0 Макс |

| III | A | 25 кр | 2.8-3.3 | 2.0 Макс | 1,5 Макс. | 0,40-0,60 | 23,0-30,0 | 3.0 Макс |

Мікроструктура високохромистого білого чавуну

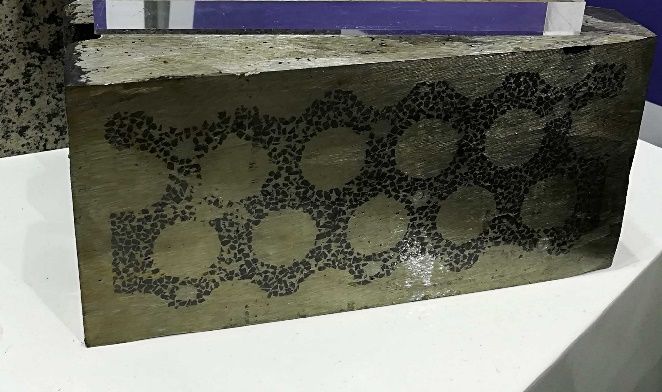

Металокерамічний композитний матеріал (КМК)

КМК – це зносостійкий матеріал, який поєднує добру в'язкість металевих матеріалів (мартенситної сталі або високохромистого чавуну) з надзвичайно високою твердістю промислової кераміки. Керамічні частинки певного розміру спеціально обробляються для утворення пористого тіла з керамічних частинок. Розплавлений метал повністю проникає в проміжки керамічної структури під час лиття та добре поєднується з частинками кераміки.

Така конструкція може ефективно покращити протизношувальні властивості робочої поверхні; водночас, основний корпус ударної штанги або молота все ще виготовлений з металу, що забезпечує його безпечну роботу, ефективно вирішуючи суперечність між зносостійкістю та ударостійкістю, і може бути адаптований до різних робочих умов. Це відкриває нове поле для вибору високозношуваних запасних частин для більшості користувачів та створює кращі економічні вигоди.

a.Мартенситна сталь + кераміка

Порівняно зі звичайним мартенситним ударним бруском, мартенситний керамічний ударний молот має вищу твердість поверхні зносу, але ударна стійкість молота не зменшується. В робочих умовах мартенситний керамічний ударний брусок може бути гарною заміною для цього застосування та зазвичай може мати майже вдвічі або довший термін служби.

b.Високохромистий білий залізний + керамічний

Хоча звичайний ударний молот із високохромистого чавуну вже має високу зносостійкість, під час дроблення матеріалів з дуже високою твердістю, таких як граніт, зазвичай використовуються більш зносостійкі ударні молоти для подовження терміну їхньої служби. У цьому випадку кращим рішенням є високохромистий чавун із вставленим керамічним ударним молотом. Завдяки вбудовуванню кераміки твердість зношуваної поверхні ударного молота ще більше підвищується, а його зносостійкість значно покращується, зазвичай термін служби вдвічі або довший, ніж у звичайного високохромистого білого чавуну.

Переваги металокерамічного композитного матеріалу (КМК)

(1) Твердий, але не крихкий, міцний та зносостійкий, що забезпечує подвійний баланс зносостійкості та високої міцності;

(2) Твердість кераміки становить 2100HV, а зносостійкість може досягати 3-4 разів більшої, ніж у звичайних легованих матеріалів;

(3) Персоналізована схема дизайну, більш розумна лінія зносу;

(4) Тривалий термін служби та високі економічні вигоди.

Параметр продукту

| Марка машини | Модель машини |

| Метсо | LT-NP 1007 |

| LT-NP 1110 | |

| LT-NP 1213 | |

| LT-NP 1315/1415 | |

| LT-NP 1520/1620 | |

| Хаземаг | 1022 HAZ791-2 HAZ879 HAZ790 HAZ893 HAZ975 HAZ817 |

| 1313 HAZ796 HAZ857 HAZ832 HAZ879 HAZ764 HAZ1073 | |

| 1320 HAZ1025 HAZ804 HAZ789 HAZ878 HAZ800A HAZ1077 | |

| 1515 HAZ814 HAZ868 HAZ1085 HAZ866 HAZ850 HAZ804 | |

| 791 HAZ565 HAZ667 HAZ1023 HAZ811 HAZ793 HAZ1096 | |

| 789 HAZ815 HAZ814 HAZ764 HAZ810 HAZ797 HAZ1022 | |

| Сандвік | QI341 (QI240) |

| QI441(QI440) | |

| QI340 (I-C13) | |

| CI124 | |

| CI224 | |

| Кліманн | MR110 EVO |

| MR130 EVO | |

| MR100Z | |

| MR122Z | |

| Терекс Пегсон | XH250 (CR004-012-001) |

| XH320-новий | |

| XH320-старий | |

| 1412 (XH500) | |

| 428 Трактор 4242 (300 заввишки) | |

| Powerscreen | Трекпактор 320 |

| Терекс Фінлей | І-100 |

| І-110 | |

| І-120 | |

| І-130 | |

| І-140 | |

| Рубблмайстер | 60 рингітів |

| 70 рингітів | |

| 80 рингітів | |

| 100 рингітів | |

| 120 рингітів | |

| Тесаб | РК-623 |

| РК-1012 | |

| Екстек | С13 |

| Телсміт | 6060 |

| Кістрек | R3 |

| R5 | |

| Макклоскі | І44 |

| І54 | |

| Ліппманн | 4248 |

| Орел | 1400 |

| 1200 | |

| Нападник | 907 |

| 1112/1312 -100 мм | |

| 1112/1312 -120 мм | |

| 1315 | |

| Кумбі | №1 |

| №2 | |

| Шанхай Шаньбао | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| СБМ/Хенань Лімін/Шанхай Зеніт | PF-1010 |

| PF-1210 | |

| PF-1214 | |

| PF-1315 | |

| PFW-1214 | |

| PFW-1315 |